氮化铝陶瓷确实是个好材料,它凭借高热导率、低介电常数、与硅相匹配的热膨胀系数、高电阻、低密度、热化学稳定性好、机械性能良好、无毒等优点,在航空航天、大规模集成电路等重要领域的应用有着巨大的优势。

其中高热导率是氮化铝陶瓷的“招牌”,AlN陶瓷理论导热率高达320W·m-1·K-1,而在实际应用中远远达不到理论导热量数值。我们知道,氮化铝属于共价化合物,其热传导是依靠晶格振动来实现。晶格振动的能量是量子化的,热传导可以看作连续性的非谐振弹性波通过声子或热能与声子相互作用的量子来传播。氧与AlN有较强的亲合力,它会固溶到AlN的点阵中,近而形成铝空位。晶格呈现出非谐性,影响散射声子,引发热导率恶化。另外,AlN熔点大于2200℃,原子自扩散系数小,难以致密烧结,气孔会降低声子平均自由程。所以,尽管氮化铝的理论热导率较为理想,但由于杂质和缺陷的存在使实际产品的热导率远达不到理论值。

因此,要想提高热导率,两个关键难题必须解决:一是降低氧杂质原子的存在;二是实现致密烧结。

解决的主要办法除了提高氮化铝粉体纯度以外,在烧结过程中也有两个关键点需要注意,那就是添加烧结助剂和选择合适的烧结方式。

01

烧结方式的选择

氮化铝陶瓷常用的烧结技术有无压烧结、热压烧结、放电等离子烧结、微波烧结等。其中无压烧结是陶瓷烧结中最简单也是最常见的一种烧结方法,但它必须配合烧结助剂完成烧结过程。热压烧结有助于颗粒的接触扩散和流动传质过程的进行,从而降低烧结温度和气孔率。放电等离子烧结体内每个颗粒均匀的自身发热使颗粒表面活化,因而具有很高的热导率,可在短时间内使烧结体致密化。微波烧结是一种新型、高效的烧结技术,具有传统烧结技术无可比拟的优越性。不添加任何烧结助剂的微波烧结法被认为是一条获得AlN透明陶瓷非常有前途的低成本化技术途径。

02

添加助烧剂

烧结助剂为某些稀土金属、碱土金属和碱金属等的化合物,例如:Y2O3、CaO、CaF2、Li2O等。在烧结体系引入烧结助剂后,一方面,它可与AlN粉末表面的氧化铝反应,形成低熔物,产生液相,利用液相传质促进烧结,提高材料的致密度;另一方面,烧结助剂与氧杂质反应,在晶界以Y-Al2O3和Ca-Al2O3化合物的形式析出,降低AlN晶格的氧含量,起到纯化晶格的作用,从而提高AlN烧结体的热导率。

1、烧结助剂的选择原则

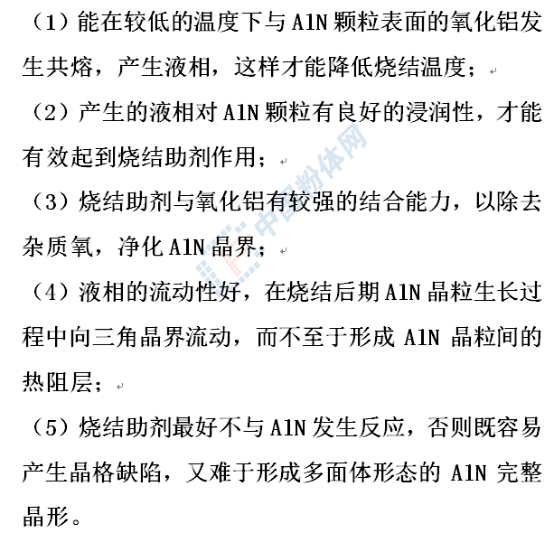

选择AlN陶瓷烧结助剂应遵循以下原则:

2、常用的低温复合烧结助剂体系

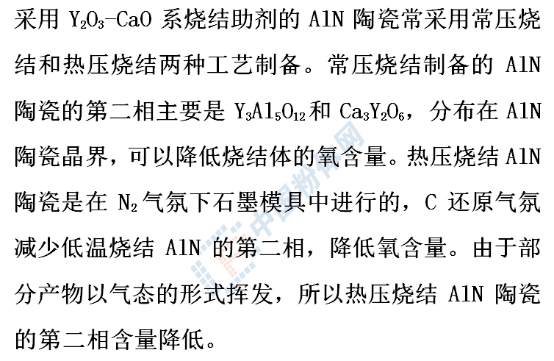

(1)Y2O3-CaO体系

表:不同烧结助剂体系烧结的AlN陶瓷材料的物理性能

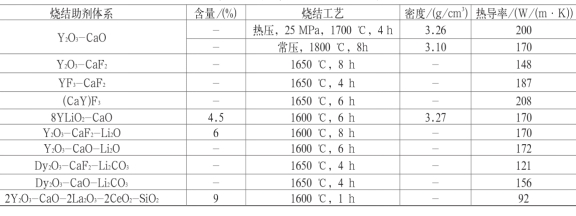

(2)Y2O3-CaO-Li2O系

(3)CaF2-Y2O3系

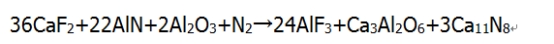

以CaF2-Y2O3为烧结助剂,会发生如下反应:

在烧结过程中,AlF3升华,Ca-N化合物以气态的形式从AlN陶瓷排出。最终,晶界相以铝酸盐相为主。

研究表明,以CaF2-Y2O3做助烧剂,添加剂的总量一定(4wt%)的情况下,含3wt%的CaF2的AlN陶瓷具有最高的热导率。

(4)CaF2-YF3系

YF3不引入氧,且比Y2O3有着较低的熔点,因此可作为烧结助剂被使用。

CaF2-YF3体系中,(Ca,Y)F2固溶体在1200℃的低温下形成,使得CaYAl3O7和CaYAlO4由于Y2O3的缺少而在1650℃仍然难以生成。

因此在高温下,液态的(Ca,Y)F2和Ca-Al-O化合物在AlN颗粒之间流动与重新分布,使得其中的YF3有充足的机会与AlN颗粒表面的氧,从而有效地降低了AlN颗粒表面的氧含量,减少了高温下AlN晶格中氧缺陷的形成。

(素材来自网络,侵删)