随着机械制造业向高精度、高速度方向发展,轴承应用范围越来越广,对轴承的性能要求也越来越高,尤其是在一些特殊工作环境下,金属轴承无法适应需求,甚至完全无法工作。而陶瓷材料因具有密度小、弹性模量高、线膨胀系数小、耐磨、耐高温、耐腐蚀等优良性能,成为高速制造精密轴承的理想材料。

一、氮化硅陶瓷的优点和特性

虽然氮化硅在工业陶瓷中不是最硬的,韧性也不是最高的,但是在要求高性能的轴承应用中,氮化硅被认为具有最佳的机械物理综合特性。下面来看一下,氮化硅与其它轴承材料相比的优异之处。

5种轴承材料性能对比

耐热性

一般钢制的轴承使用温度超过120℃时,硬度就会降低,滚动寿命也会下降。而氮化硅具有很好的温度特性,特别适用于高温环境。

离心力

氮化硅的密度约为3.24×103kg/m3.而轴承钢的密度约为7.8×103kg/m3.仅为轴承钢密度的40%左右,所以当滚动体使用轴承时,轴承在高速旋转时能够抑制因离心力作用引起的滚动体载荷的增加。

线膨胀系数

氮化硅的线膨胀系数大约是轴承钢的1/4.所以随温度变化的尺寸变化量小,故有益于在温度变化大的环境中使用。

硬度、弹性系数、泊松比

因为氮化硅的弹性系数大约是轴承钢的1.5倍,所以相对载荷的弹性变形小,相对载荷的钢性较高。

耐腐蚀、无磁性、绝缘性

化工机械设备、食品、海洋等部门使用的机器,采用钢制轴承时,其腐蚀就是个问题。在强磁环境中,使用钢制轴承,从轴承本身磨损下来的微粉被吸附在滚动体和滚动面之间,这将成为轴承提早剥落损坏和噪声增大的主要原因。

二、氮化硅陶瓷轴承的制备

氮化硅陶瓷轴承制备过程

氮化硅陶瓷粉末的制取

轴承零件用氮化硅粉末要求具有以下重要特性:纯度高;高均匀而细的颗粒;α相含量高。最符合此要求的制备氮化硅粉末的方法为碳热还原氮化法,其反应式为:3SiO2+6C+2N2=Si3N4+6CO,此种方法得到的粉末含金属杂质较少,纯度高,颗粒细,α相含量高,符合轴承零件用材的要求。

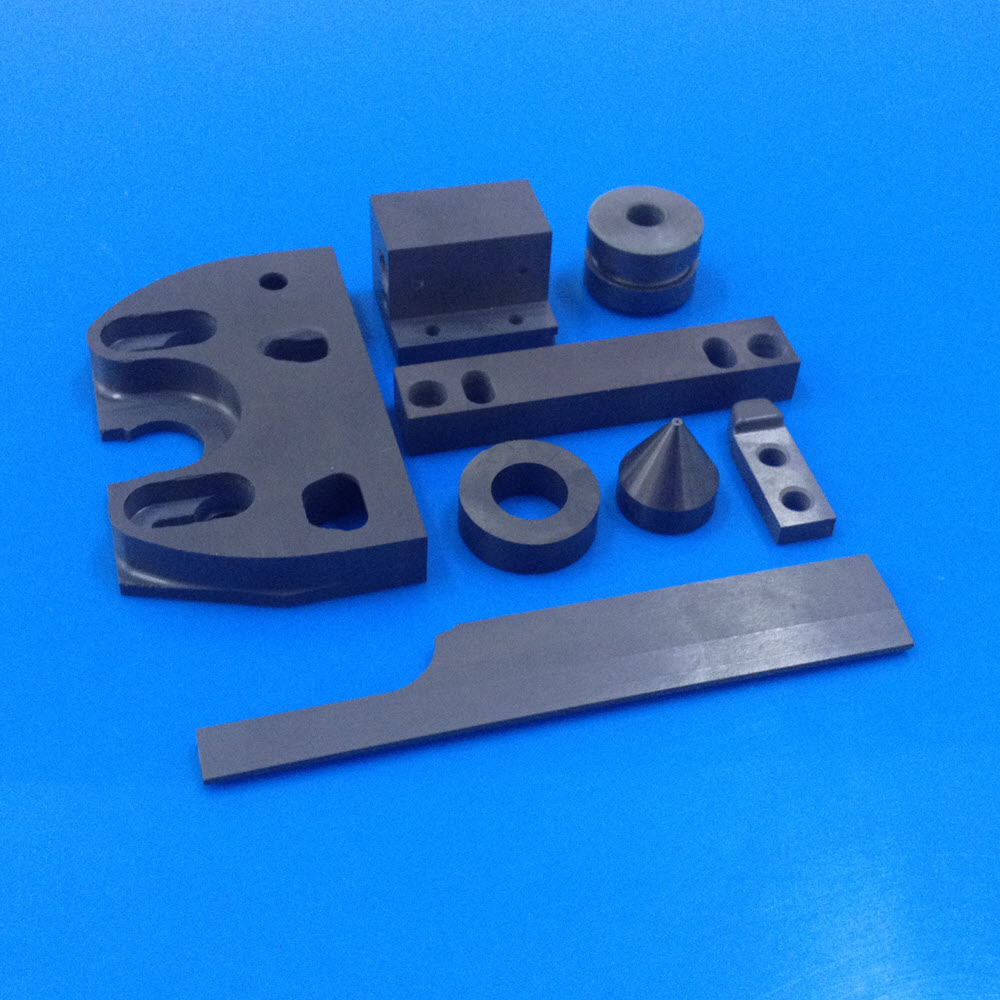

氮化硅陶瓷轴承相关部件成型

氮化硅陶瓷轴承相关部件的制备方法很多,如反应烧结法、热压烧结法、无压烧结法、二次反应烧结法。为了获得完全致密的氮化硅材料,采用热等静压法比较理想。

氮化硅陶瓷轴承相关部件加工

氮化硅陶瓷轴承相关部件的加工基本与轴承钢材部件加工相似,磨削机理基本相同。但是由于氮化硅的各种性能与钢材的性能存有较大的差异,所以在机械加工中磨削工具、加工系数、研磨混合剂等均有相当大的差别,各工序对于磨料的粒度、种类、形状、数量、强度、破碎特性、磨损特性等要求均有所不同。目前使用的磨料主要有碳化硅、碳化硼、金刚石粉等。

氮化硅陶瓷轴承的装配

一般滚动轴承是由四种主要零件组成的,即外圈、内圈、滚动体及保持架。由于滚动轴承有十大类之多,不同类型的轴承采用的保持架形式各不相同,因此轴承的装配方式也不尽相同。

氮化硅陶瓷轴承作为一种重要的机械基础件,由于其具有其他轴承所无法比拟的优良特性,在新材料世界独领风骚。近年来,其在航空航天、航海、核工业、石油、化工、轻纺工业、机械、冶金、电力、食品、机车、地铁、高速机床及科研国防军事技术等领域需要在高温、高速、深冷、易燃、易爆、强腐蚀、真空、电绝缘、无磁、干摩擦等特殊工况下,氮化硅陶瓷轴承不可缺少的替代作用正在被人们逐渐地认识。

氮化硅陶瓷基板

随着高性能电子设备及其组件的小型化,散热已经成为影响性能和可靠性的关键因素。因为高热通量会导致性能下降和寿命缩短,在各种散热技术中,散热器系统对于小型化是有用且方便的,因为它可以成为微电子封装系统的一个组成部分。

众所周知,在半导体器件运行产生的热量是导致半导体器件失效的关键因素,而电绝缘基板的导热性是整个半导体器件散热的关键。该散热器由金属电路层和陶瓷基板组成,如氮化铝、氮化硅、碳化硅和氧化铝。在这些陶瓷基板中,氮化硅被认为是有前途的,因为它具有优异的导热性(60-90w/mk)、高机械强度(650-850 Mpa)和低膨胀系数。其实氮化硅陶瓷基板在基板上沉积,通常通过直接键合铜(DBC)和直接镀铜(DPC)工艺进行。DBC通过在高温下沉积的金属膜和基板之间的机械互锁来实现增强的附着力,而DPC通过真空沉积形成种子层来实现增强的附着力。

此外,由于颠簸和振动等复杂的机械环境,也需要具有一定机械可靠性的基板材料。氮化硅陶瓷基板各方面比较均衡,是综合性能最好的结构陶瓷材料。因此,氮化硅在电子器件陶瓷基板制造领域具有很强的竞争力。

在过去,电路基板是由分立元件或集成电路与分立元件组合而成的平面材料,以满足整体电路功能要求。它只需要电绝缘和导电性,进入智能信息时代后,电力电子设备也要求能够对电能进行转换和控制,这大大提高了设备的电气控制和功率转换性能要求以及运行功耗。相应地,普通基板已经不能满足降低复杂功率器件热阻、控制工作温度、保证可靠性的高要求,必须更换性能更好的陶瓷基板。

根据电子器件对陶瓷基板的性能要求,基板材料应具备以下性能:

1、良好的绝缘性和抗电击穿性;

2、导热系数高:导热系数直接影响半导体的工作条件和使用寿命,散热不良造成的温度场分布不均匀也会大大增加电子器件的噪声;

3、热膨胀系数与封装中使用的其他材料相匹配;

4、高频特性好,低介电常数、低介电损耗;

5、表面光滑,厚度均匀,便于在基板表面印制电路,保证印制电路的厚度均匀;

目前应用最广泛的陶瓷基板材料主要是氧化铝和氮化铝。氮化硅与其性能相比如何?下表是三种陶瓷基板材料具有明显的优势,尤其是氮化硅陶瓷基板材料在高温条件下的耐高温性能、对金属的化学惰性以及超高的硬度和断裂韧性等机械性能。

氮化硅既然这么优秀,为什么市场上应用还少,它的发展机会在哪里?

其实这三种材料各有优缺点。例如氧化铝虽然导热性差,跟不上大功率半导体的发展趋势,但其制造工艺成熟且成本低廉,在中低端领域仍有较大的需求。氮化铝的导热性最好与半导体材料有很好的匹配性。可以用于高端行业,但机械性能较差,影响半导体器件的寿命,使用成本较高。氮化硅在综合性能方面表现最好,但进入门槛较高。

现在,国内很多科研院所和企业都在研究,但技术难度大,生产成本高,市场小,尚未出现大规模应用。这也是很多企业还在观望,还没有下定决心加大投入的原因。但是现在情况不同了,因为世界已经进入第三代半导体发展的关键时期,氮化硅陶瓷基板在美国和日本都有成熟的产品,中国在这方面还有很长的路要走。

(素材来自网络,如侵权联系立马删除!)