在我们的日常生活中,各种各样的电子产品给我们的生活、工作、学习带来了极大的便利。电子产品由许许多多细小的电子元器件构成,而电容器正是其中应用十分广泛的电子元件之一。电容器种类众多,在电路中发挥不同的作用,例如应用于电源电路,实现旁路、去耦、滤波和储能的作用;应用于信号电路,主要完成耦合、振荡/同步及时间常数的作用。

而陶瓷电容器,顾名思义,就是一种介质材料为陶瓷的电容器,除此之外介质材料还有其他的无机介电材料(如玻璃、云母等),有机介电材料(如聚丙烯、聚对苯二甲酸乙二醇酯等)。一般陶瓷电容器和其他电容器相比,具有使用温度较高、比容量大、耐潮湿性好、介质损耗较小、电容温度系数可在大范围内选择等优点,因此在电子电路中受到广泛的应用。

各类陶瓷电容器

以下将分别介绍三种常见的陶瓷电容器。

一、半导体陶瓷电容器

半导体陶瓷电容分为表面型和晶界层型两种类型,通常具有容量大,体积小,工作温度范围较广泛,适用于滤波、旁路、耦合等电路中。

半导体陶瓷电容器是一种微小型化电容器,即电容器在尽可能小的体积内获得尽可能大的容量,这也是电容器发展的趋向之一。对于分离电容器组件来说,微小型化的基本途径有两个:①使介质材料的介电常数尽可能提高;②使介质层的厚度尽可能减薄。

在陶瓷材料中,铁电陶瓷的介电常数很高,通常用来制备陶瓷电容器,常见的铁电陶瓷多属钙钛矿型结构,如钛酸钡陶瓷及其固溶体,也有钨青铜型、含铋层状化合物和烧绿石型等结构。但是用铁电陶瓷制造普通铁电陶瓷电容器时,陶瓷介质很难做得很薄。首先是由于铁电陶瓷的强度低,较薄时容易碎裂,难于进行实际生产操作,其次,陶瓷介质很薄时易于造成各种各样的组织缺陷,生产工艺难度很大。

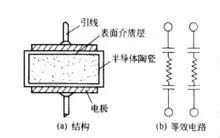

半导体陶瓷电容器(1)表面型陶瓷电容器

表面型半导体陶瓷电容器是指瓷片本体已半导化,然后使其表面重新氧化而形成很薄的介质层,之后再在瓷片两面烧渗电极而形成电容器。

通常用BaTiO3等半导体陶瓷的表面上形成的很薄的绝缘层作为介质层,而半导体陶瓷本身可视为电介质的串联回路。表面层陶瓷电容器的绝缘性表面层厚度,根据不同的形成方式,波动于0.01~100μm之间。这样既利用了铁电陶瓷的很高的介电常数,又有效地减薄了介质层厚度,是制备微小型陶瓷电容器一个行之有效的方案。

(2)晶界层陶瓷电容器

晶界层型半导体陶瓷电容器是沿着半导体化的瓷体之晶粒边界处形成绝缘层,再在瓷片两面烧渗电极,因而形成多个串、并联的电容器网。

通常在晶粒发育比较充分的BaTiO3半导体陶瓷的表面上,涂覆适当的金属氧化物(例如CuO或Cu2O、MnO2、Bi2O3、Tl2O3等),在适当温度下,于氧化条件下进行热处理,涂覆的氧化物将与BaTiO3形成低共溶液相,沿开口气孔和晶界迅速扩散渗透到陶瓷内部,在晶界上形成一层薄薄的固溶体绝缘层。这种薄薄的固溶体绝缘层的电阻率很高(可达1012~1013Ω·cm),尽管陶瓷的晶粒内部仍为半导体,但是整个陶瓷体表现为显介电常数很高的绝缘体介质。用这种瓷制备的电容器称为晶界层陶瓷电容器(boundarglayer

ceramic capacitor),简称BL电容器。

二、高压陶瓷电容器

随着电子工业的高速发展,迫切要求开发击穿电压高、损耗小、体积小、可靠性高的高压陶瓷电容器。高压陶瓷电容器的典型作用是可以消除高频干扰,广泛应用于负离子产品、激光、X光机、控测设备、高压包、点火器、发生器、变压器、电力设备、倍压模块、焊机、静电喷涂及其他需要高压高频的机电设备。

通常以以高介电常数的陶瓷挤压成圆管、圆片或圆盘作为介质,涂敷金属薄膜(通常为银)经高温烧结而形成电极,用镀锡铜包钢引线,外表涂以保护磁漆,或用环氧树脂包封而成。其中钛酸钡基陶瓷材料具有介电系数高、交流耐压特性较好的优点,但也有电容变化率随介质温度升高、绝缘电阻下降等缺点;钛酸锶晶体在常温下为立方晶系钙钛矿结构,是顺电体,不存在自发极化现象,在高电压下钛酸锶基陶瓷材料的介电系数变化小,介质损耗及电容变化率小,这些优点使其作为高压电容器介质是十分有利的。

高压陶瓷电容器

三、多层片式陶瓷电容器

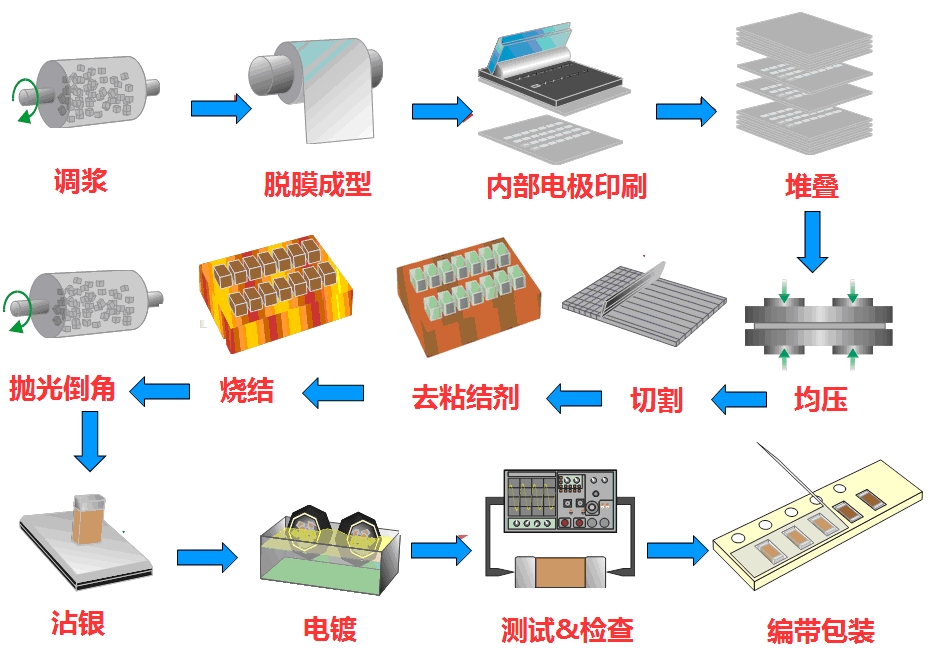

多层片式陶瓷电容器,也即我们通常说的MLCC(Multi-layer Ceramic

Capacitors),是片式元件中应用最广泛的一类,它是将内电极材料与陶瓷坯体以多层交替并联叠合,并共烧成一个整体,又称片式独石电容器,具有小尺寸、高比容、高精度的特点,可贴装于印制电路板、混合集成电路基片,有效地缩小电子信息终端产品的体积和重量,提高产品可靠性。

MLCC的结构

MLCC在电子线路中可以起到存储电荷、阻断直流、滤波,区分不同频率及使电路调谐等作用。在高频开关电源、计算机网络电源和移动通信设备中,可部分取代有机薄膜电容器和电解电容器,并大大提敲高频开关电源的滤波性能和抗干扰性能,顺应了IT产业小型化、轻量化、高性能、多功能的发展方向。

MLCC的制造流程

MLCC的三大发展趋势:

(1)小型化

对于便携式摄录机、手机等袖珍型电子产品,需要更加小型化的MLCC产品。另一方面,由于精密印刷电极和叠层工艺的进步,超小型MLCC产品也逐步面世和取得应用。

(2)低成本化

传统MLCC由于采用昂贵的钯电极或银合金电极,其制造成本的70%被电极材料占去,包括高压MLCC在内的新一代MLCC,采用了金属材料镍、铜作电极,大大降低了MLCC的成本,但是金属内电极需要在较低的氧分压下烧结以保证电极材料的导电性,而过低的氧分压会带来介质瓷料的半导化倾向,不利于元件的绝缘性和可靠性。

(3)大容量、高频化

一方面,伴随半导体器件低压驱动和低功耗化,集成电路的工作电压已由5V降低到3V和1.5V;另一方面,电源小型化需要小型、大容晶产品以替代体积大的铝电解电容器。为了满足这类低压大容量MLCC的开发与应用,在材料方面,已开发出相对介电常数比BaTiO3高1~2倍的弛豫类高介电材料。

而通信产业的快速发展对元器件的频率要求越来越高,在高频段的某些应用中可以替代薄膜电容器,目前我国高频、超高频MLCC产品与国外相比仍有一定的差距,其主要原因是缺乏基础原料及其配方的研发力度。