耐火材料在工业应用的过程中,为了延长耐火材料的使用寿命,避免在使用中出现破坏,其承受热冲击的能力是人们所要关注的首要性能。材料受到剧烈热冲击而发生破坏,本质是由于剧烈热冲击所引起的热冲击应力作用于材料内部的宏观缺陷与裂纹,使得裂纹发生扩展,进而使材料发生断裂。对于耐火材料而言,目前采用的对断裂韧性的检测方法有单边切口梁法、楔形劈裂法等。

1.单边切口梁法

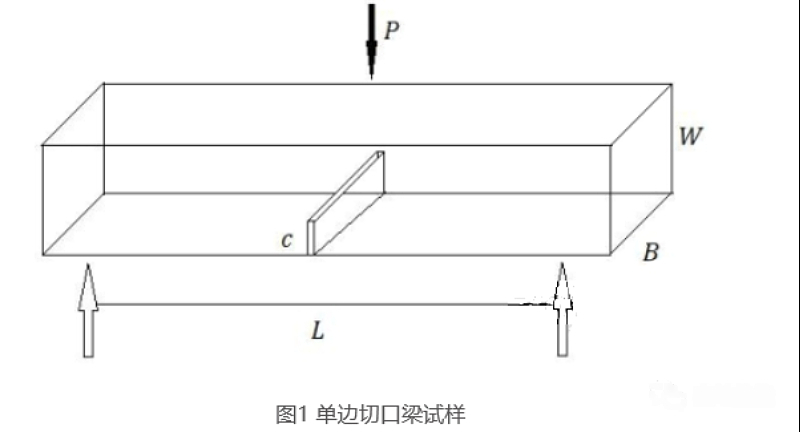

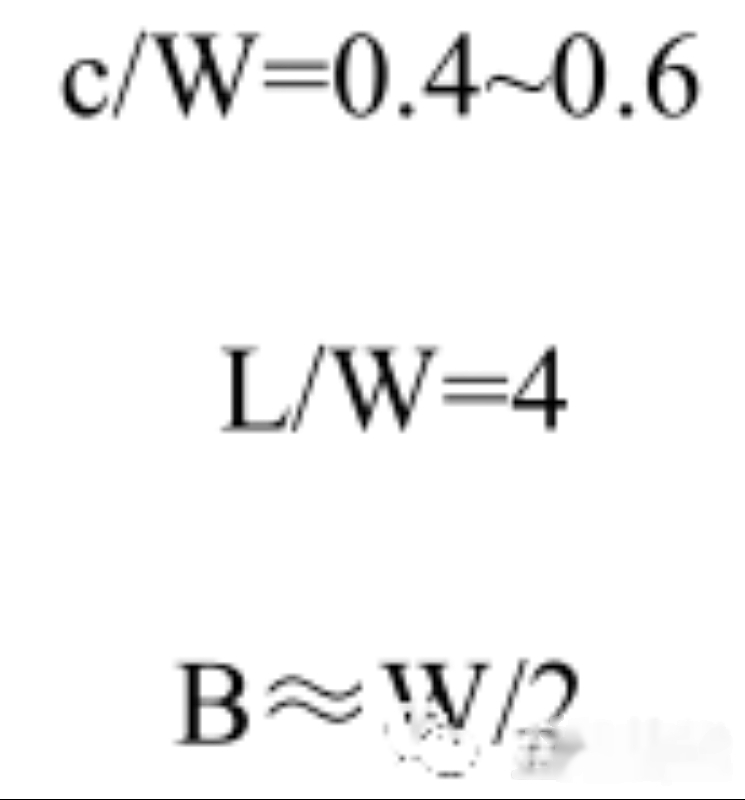

单边切口梁法(SingleEdgeNotchedBeam,又称为SENB法)是在矩形截面的长柱状试样中部开一个很小的切口作为预置裂纹,一般设置切口宽度小于等于0.25mm,深度与试样高度的比值应该在1/2.5到1/2之间,试样加载直至断裂。试样外观如图1所示,对尺寸有一定的要求:

(式1)

式1中,c代表预制缝的深度,mm;

W代表试样的高度,mm;

L代表跨距,mm;

B代表试样的宽度,mm。

试样的长度要保证试样伸出两个支座外不少于3mm,横截面尺寸根据有关规定,应为3mm×6mm或者2.5mm×5mm。

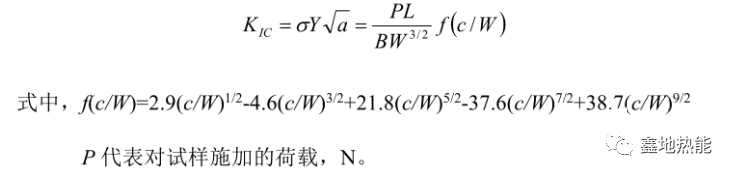

对试样断裂韧性的计算按照公式可以表示为:

在耐火材料试样上预制出理想的原生裂纹是很困难的,因此在使用单边切口梁法对材料进行断裂性能的检测时,通常在试样上预制出具有一定半径的人工切口来进行代替。人工切口具有远远大于自然裂纹的曲率半径,会引起应力集中程度的减小,测得的断裂韧性的值就会偏大,并且会随着切口宽度的增大而增大,这种效应被称为“切口钝化效应”。

2.楔形劈裂法

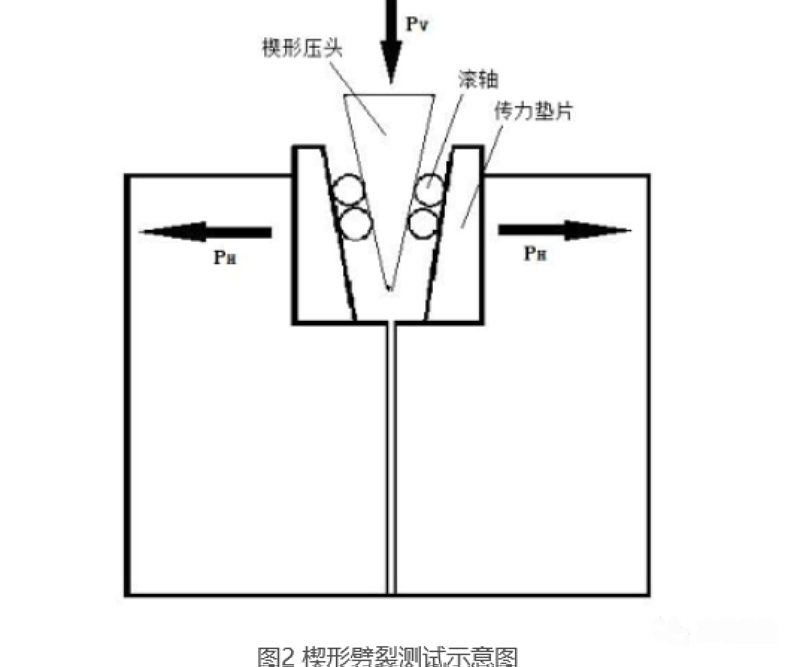

楔形劈裂法在1986年由Tschegg提出专利并且发表,自此世界范围内的研究人员将该实验方法应用于混凝土、木材、耐火材料等诸多领域。楔形劈裂法实验,需要制备带有预留缝的立方体试块,测试时的试样与夹具如图1-4所示,在试块上卡上夹具后对试块施加竖直方向上的压力,夹具与滚轴将楔形压头对试块竖直方向的载荷转换为水平荷载将试样撑开。

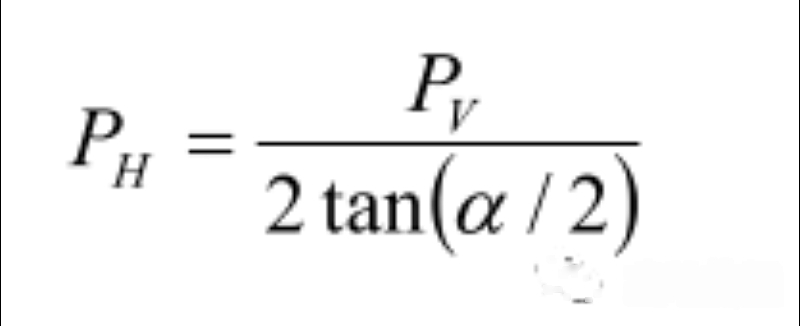

楔形劈裂实验加载在试样竖直方向上的力(PV)和水平方向上的力(PH)两者的关系如下:

式中,PV——加载在楔形压头上的竖直方向上的力,N;

PH——传力垫片对试样水平方向上的作用力,N;

α——楔形压头尖端的角度,°。

根据采集到的荷载与劈裂张口位移的关系,能够计算出试样劈裂时的断裂能和断裂韧性,从而能够对试样的断裂行为进行描述。

使用楔形劈裂法测量浇注料试样的断裂行为,可直接在特定的模具中浇注成形,脱模烧成后不需经过额外的加工,制备方便。在试验处理过程中不容易发生试样的损毁。由于载荷是通过具有一定角度的楔形压头和夹具施加在试样上,将竖向载荷转化为对试样的拉应力,使用简单的竖向加载荷的试验机械就可以进行试验。并且通过楔形压头转化后的水平载荷大于竖向载荷,这样使用压力较小的试验机也可以测定试样所受到的实际载荷,降低了对试验机性能的要求,操作简单,装置经济。

用楔形劈裂法测定材料断裂能时,试样中稳定的裂纹扩展可以得到保证,因此在测定耐火材料断裂能时适宜采用楔形劈裂法。奥地利莱奥本大学的Harmuth等人将楔形劈裂法应用于耐火材料的断裂韧性的检测,通过各种实验,发展了实验的可操作性和数据的处理方法。皮特宠物博客