本篇文章主要讲的是氮化硅陶瓷材料

近年来,半导体器件沿着大功率化、高频化、集成化的方向迅猛发展。半导体器件工作产生的热量是引起半导体器件失效的关键因素,而绝缘基板的导热性是影响整体半导体器件散热的关键。

此外,在电动汽车、高铁等领域,半导体器件使用过程中往往要面临颠簸、震动等复杂的力学环境,这对所用材料的力学可靠性提出了严苛的要求。氮化硅(Si3N4)陶瓷是综合性能最好的结构陶瓷材料。

一、Si3N4陶瓷及其性能特点

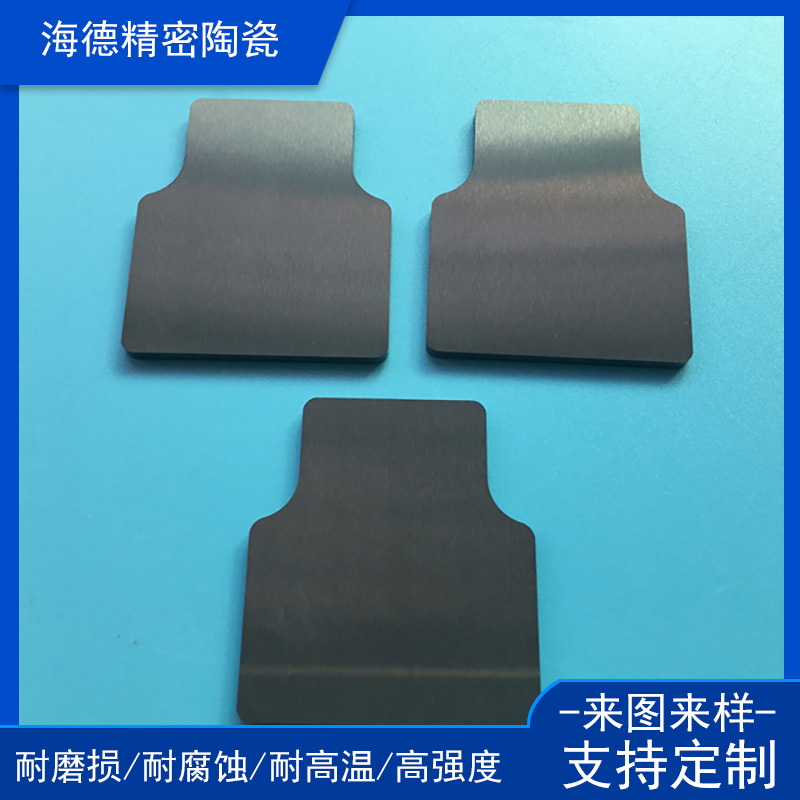

Si3N4具有3种结晶结构,分别是α相、β相和γ相。其中α相和β相是Si3N4最常见的形态,均为六方结构。Si3N4陶瓷具有硬度大、强度高、热膨胀系数小、高温蠕变小、抗氧化性能好、热腐蚀性能好、摩擦系数小等诸多优异性能,是综合性能最好的结构陶瓷材料。与其他陶瓷材料相比,Si3N4陶瓷材料具有明显优势,尤其是在高温条件下氮化硅陶瓷材料表现出的耐高温性能、对金属的化学惰性、超高的硬度和断裂韧性等力学性能。

三种陶瓷基板材料物理力学性能对比

Si3N4陶瓷的抗弯强度、断裂韧性都可达到AlN的2倍以上,特别是在材料可靠性上,Si3N4陶瓷具有其他二者无法比拟的优势。

二、高导热氮化硅陶瓷材料的研究进展

1、原料粉体的影响

原料粉体是影响陶瓷物理、力学性能的关键因素,特别是对于高导热氮化硅陶瓷,原料粉体的纯度、粒度、物相会对氮化硅的热导率、力学性能产生重要影响。由于氮化硅的传热机制为声子传热,当晶格完整无缺陷时,声子的平均自由程越大,热导率越高,而晶格中的氧往往伴随着空位、位错等结构缺陷,显着地降低了声子的平均自由程,导致热导率降低。

因此降低晶格氧含量是提高氮化硅热导率的关键,而控制原料粉体中的氧含量则是降低晶格氧含量的有效手段。在高导热氮化硅陶瓷的制备过程中,初始原料粉体分为硅粉体系和氮化硅粉体系。其中,以硅粉作为原料粉体最大的优势是硅粉纯度高,往往达到99.99%以上,粉体颗粒表面氧含量极低,这是氮化硅原料粉很难达到的。

2、烧结助剂的影响

氮化硅属于强共价键化合物,依靠固相扩散很难烧结致密,必需添加烧结助剂,如MgO、Al2O3、CaO和稀土氧化物等,在烧结过程,添加的烧结助剂中可以与氮化硅粉体表面的原生氧化物发生反应,形成低熔点的共晶熔液,利用液相烧结机理实现致密化。

然而,烧结助剂所形成的晶界相自身的热导率较低,对氮化硅陶瓷热导率具有不利影响,如氮化硅陶瓷常用的Al2O3烧结助剂,在高温下会与氮化硅和其表面氧化物形成SiAlON固溶体,造成晶界附近的晶格发生畸变,对声子传热产生阻碍,从而大幅度降低氮化硅陶瓷的热导率。因此选用适合的烧结助剂,制定合理的配方体系是提升氮化硅热导率的关键途径。

氧化物类烧结助剂是氮化硅陶瓷最常用的烧结助剂体系,最常见的为金属氧化物和稀土氧化物的组合。研究表明,氮化硅陶瓷的热导率随着烧结助剂稀土元素阳离子半径的增大有减小的趋势;与添加MgO助烧结相比,添加CaO助烧结不利于氮化硅柱状晶的生长,热导率及强度普遍较低,但硬度较高。事实上Y2O3-MgO体系的烧结助剂是高导热氮化硅材料应用比较广泛的烧结助剂体系。

3、非氧化物烧结助剂

除常用的氧化物烧结助剂以外,近年来,制备氮化硅陶瓷,特别是高导热氮化硅陶瓷的一个研究热点是对于非氧化物烧结助剂的研究。

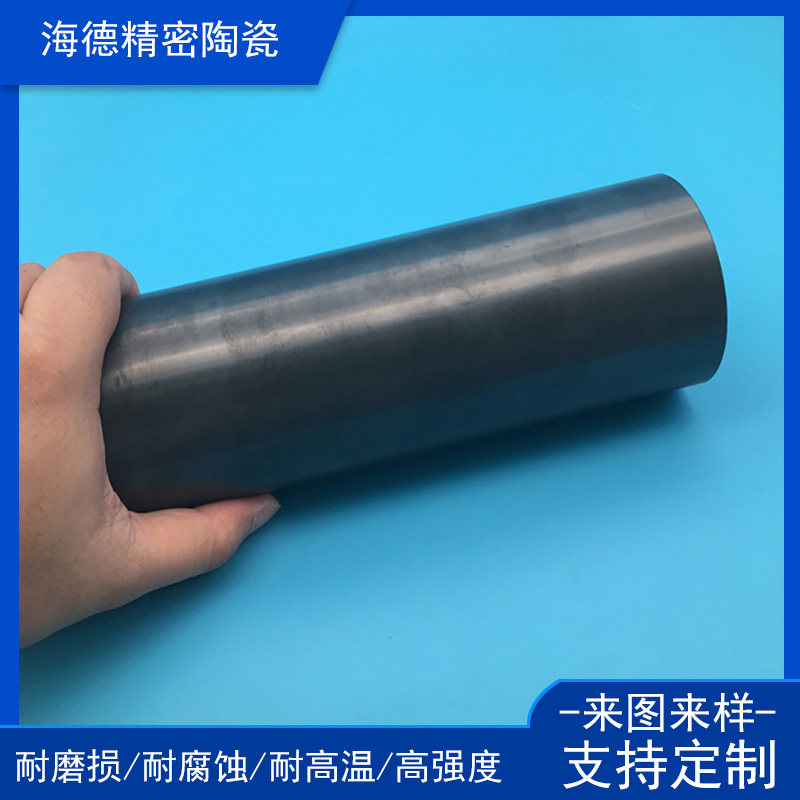

非氧化物烧结助剂的优势在于可以减少额外引入的氧,这对于净化氮化硅晶格,氮化硅陶瓷棒的应用,减少晶界玻璃相,提高热导率及高温力学性能具有重要意义。

研究表明,稀土离子半径越小,越有利于烧结。测试结果表明,添加稀土氯化物烧结助剂的氮化硅陶瓷具有优良的机械性能和良好的导热性能,如采用LaCl3-La2O3-MgO复合烧结助剂的氮化硅陶瓷热导率可达78W·m-1·K-1,抗弯强度可达1011MPa。

除稀土氧化物被稀土非氧化物替代作为烧结助剂的研究外,还有一些研究采用Mg的非氧化物替代MgO作为烧结助剂,以达到降低晶格氧含量,提高热导率的目的。

总之,非氧化物烧结助剂的使用可以降低氮化硅晶格氧,达到净化晶格,提高热导率的目的。然而非氧化物烧结助剂也存在着原料难得,成本较高,烧结难度大、条件高等问题。因此目前非氧化物烧结助剂在高导热氮化硅材料批量化制备方面还没有广泛的应用。

氮化硅陶瓷材料就说此,希望对大家有帮助,有疑问欢迎咨询!